專利產品案例 ? 一種H型油封件:海洋工程耐高壓耐腐蝕的密封解決方案!

來源:廣東東晟密封科技有限公司更新時間:2025-06-23

本實用新型公開了一種H型油封件,其核心結構由PTFE材質的油封本體、V型彈簧及O型圈組成。通過在油封本體端面設置彈簧槽形成油封臂,并配合V型彈簧的彈性作用,實現了對旋轉軸的動態密封。該設計不僅解決了傳統油封件在高壓、高腐蝕性環境下的性能瓶頸,還通過材料創新與結構優化,顯著提升了密封件的耐摩擦強度與自潤滑性能,尤其適用于海水等嚴苛工況。

一、技術背景與現有技術缺陷

在油封件技術領域,傳統彈性體材料的旋轉軸唇形油封存在顯著性能局限:其承受壓力通常≤0.05MPa,無法滿足深海等高壓場景需求(如海面50米深處壓力約0.5MPa)。此外,傳統丁腈橡膠材質自潤滑效果差,導致與旋轉軸摩擦大,且耐腐蝕性不足,在海水中使用壽命短,難以適應復雜工況要求。

二、技術方案核心結構

2.1、主體材料與基本構型

2.1.1、油封本體:采用PTFE(聚四氟乙烯)加工成環形結構,利用其優良的化學穩定性、耐腐蝕性、高潤滑不粘性及抗老化耐力,從材料層面提升密封件性能。PTFE摩擦系數低,可降低與旋轉軸的摩擦力,實現節能效果。

2.1.2、關鍵結構設置:端面上設環形彈簧槽,內壁形成油封臂;外壁側槽套設O型圈,增強外側密封;內壁邊緣設內倒角,防止受壓擠出并減輕重量;外壁邊緣設外倒角,便于安裝。

彈性密封系統

2.1.3、V型彈簧設計:采用SS316不銹鋼制成,內端與外端向上折彎形成V型,末端抵壓彈簧槽內壁臺階,防止滑出。彈簧開口方向與槽口一致,內、外端間隔錯開設置開孔,形成V形彈片,增強彈性形變能力。

2.1.4、彈性作用機制:油封件安裝時內徑與軸的過盈量使V型彈簧開口處受壓,產生向外彈力,形成油封唇口激活前的預緊力。當介質壓力增大時,彈簧槽內高壓介質將油封內壁推向軸,增強密封效果。

2.2、密封唇口優化

2.2.1、油封臂結構:內壁向內傾斜形成油封唇口,直徑為油封孔最小直徑。該設計使唇口兼具強度與柔軟度,既能耐受壓力,又能適應軸跳動。傾斜設置減少與軸的接觸面積,降低摩擦并優化密封效果。

2.2.2、壓力自適應機制:介質壓力小時,唇口靠自身過盈與彈簧預緊力貼緊軸,摩擦力小;壓力大時,唇口被高度激活,介質壓力輔助推壓,抵御高壓介質泄漏。

創新技術優勢

|

性能維度 |

傳統油封件 |

H型油封件創新點 |

技術效果 |

|

耐壓性能 |

≤0.05MPa |

無明確壓力上限,適應深海工況 |

可在0.5MPa及以上壓力環境穩定工作 |

|

材料特性 |

丁腈橡膠 |

PTFE+SS316不銹鋼 |

耐腐蝕性提升,適合海水環境;自潤滑減少摩擦 |

|

密封機制 |

單一唇口密封 |

彈簧輔助動態密封+壓力自適應 |

低壓時節能,高壓時增強密封,適應變工況需求 |

|

使用壽命 |

海水環境中短 |

預期壽命延長2-3倍 |

材料抗老化與結構優化共同作用 |

三、具體實施方式與結構細節

3.1、三維結構解析

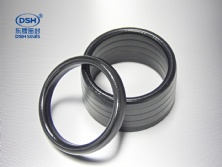

3.1.1、立體結構:如圖1所示,油封本體呈環形,中心為油封孔,頂端面彈簧槽與本體同軸設置,外壁側槽套O型圈,V型彈簧卡接于彈簧槽內,形成H型截面特征。

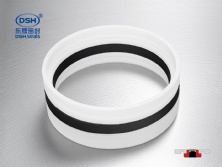

3.1.2、剖面構造:如圖2所示,彈簧槽下端側壁傾斜,上端內壁設臺階,V型彈簧末端抵壓臺階;油封臂內壁傾斜形成唇口,與軸之間采用間隙配合,減少接觸面積。

3.2、關鍵部件細節

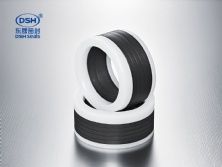

3.2.1、V型彈簧細節:如圖5所示,內端設第二開孔,外端設第一開孔,開孔間隔錯開形成彈片,增強彈性形變能力與抗疲勞強度。SS316不銹鋼材質抵御海水侵蝕。

3.2.2、油封本體細節:如圖3-4所示,油封孔上下端邊緣設內倒角,外壁設外倒角,側槽與彈簧槽位置精準匹配,確保O型圈與V型彈簧安裝到位??1-65。

四、工程應用場景與價值

該H型油封件憑借耐高壓、強耐腐蝕及自潤滑特性,主要適用于以下場景:

4.1、海洋工程:深海探測設備、海水泵軸密封等,可在高腐蝕性海水環境中穩定工作。

4.2、高壓工業設備:化工反應釜、高壓液壓系統等,解決傳統密封件耐壓不足問題。

4.3、水下機械:水下機器人、潛艇推進軸等,滿足長期水下運行的密封需求。

通過材料創新與結構優化,該設計突破了傳統油封件的性能邊界,為苛刻工況下的旋轉軸密封提供了高效解決方案,具有顯著的工程應用價值與市場推廣潛力。

胡燕林,一種H型油封件[P].中國實用新型專利:CN221097453U,2024-06-07.